LA RESILIENCE DES COUTCHOUCS

Publié le 29-01-2013

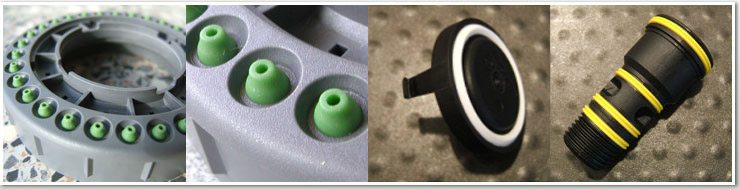

Un certain nombre de pièces en caoutchouc est destinée à des applications dynamiques; c’est en particulier le cas des soufflets de transmission, des supports antivibratoires et des articulations

élastiques.

C’est la raison pour laquelle toutes ces pièces doivent être caractérisées de manière rigoureuse, ce qui a nécessité peu à peu la mise au point et la normalisation de méthodes d’essais.

Parmi celles-ci la résilience d’un matériau quelconque (et donc d’un caoutchouc vulcanisé à chaud),

il faut savoir que ce paramètre représente le rapport entre l’énergie restituée par ce matériau après déformation et l’énergie qui lui avait été fournie pour engendrer cette déformation.

Ce paramètre va donc être fondamental puisqu’il va représenter l’aptitude d’un matériau à absorber un choc ce qui est crucial pour certaines pièces produites par notre société. La résilience d’un matériau peut être déterminée de différentes façons :

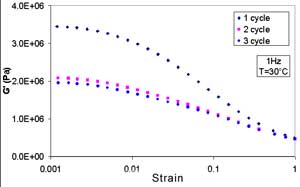

• A partir des cycles d’hystérésis obtenus par tractions et relâchements successifs d’une éprouvette à l’aide d’un dynamomètre. Gardons à l’esprit que lors de cet essai, il faut attendre quelques cycles pour s’affranchir de l’effet MULLINS.

• Il est également possible de déterminer la résilience en soumettant une éprouvette (généralement circulaire et de quelques millimètres d’épaisseur) à un choc grâce à un système de balancier.

La hauteur de remontée du bras donne directement la résilience de rebondissement du matériau (Norme NF T 46 012). L’un des appareils les plus utilisés dans le cadre de cette détermination est le rebondimètre de LUPKE.

• Enfin, le RPA 2000 (Rubber Process Analyzer), présent au sein de notre laboratoire, nous permet de procéder à des tests de post-vulcanisation nous donnant accès aux propriétés viscoélastiques telles que la résilience des composés vulcanisés in situ dans la chambre d’essai. Pour ce faire, différents tests ont été mis au point tels que des balayages en fréquence, des balayages en déformation et des simulations d’essais contrainte/relaxation, dont les plages opératoires sont directement liées à l’utilisation des produits finis.

Ces tests C/R simulent une violente déformation de l’échantillon, le RPA enregistre le comportement de l’échantillon suite à cette déformation, on obtient ainsi une quantification

de la résilience.

Les matériaux qui présentent une haute résilience outre le caoutchouc « naturel » sont les élastomères HNBR (nitriles hydrogénés) et les FKM (fluoro carbones).

- LA LETTRE N° 184 - Réalisation de plaques bipolaires pour piles à combustible par process injection LSR de type 3025-40 ou EPDM, FKM, …

- FILIERE TRANSFORMATION SILICONES ET CAOUTCHOUC - FRANCE RELANCE

- CHEVALIER CLERET ELTEC SILICONES ET CAOUTCHOUCS ECO RESPONSABLES - French Business Climate Pledge 11/12/2017

- SURMOULAGE ENROBAGE SILICONE SUR EQUIPEMENT PCB DIODE LED ANTENNE BATTERIE OU SUR SUPPORT TP A BASSE TEMPERATURE

- COLLAGE CAOUTCHOUC et SILICONE - COLLAGE CAOUTCHOUC et SILICONE SUR METAL et PLASTIQUE

- CAOUTCHOUC FLUORE POUR APPLICATIONS PHARMA ET ALIMENTAIRE NATURE FKM FPM ET STERILISABLE

- e-vitrine 04 = PHILOSOPHIE SILICONE LSR

- e-vitrine 07 = ETANCHEITE SPECIFIQUE STATIQUE ET DYNAMIQUE METAL CAOUTCHOUC, SILICONE, LSR : CLAPET, VALVE, JOINT

- e-vitrine 08 = ETANCHEITE SPECIFIQUE DYNAMIQUE METAL CAOUTCHOUC, SILICONE, LSR : MEMBRANES, CLAPETS

- e-vitrine 09 = GUIDAGE ET ENTRAINEMENT METAL CAOUTCHOUC, SILICONE, LSR : CABESTAN, GALET, AXE SURMOULE, ENCLUME, ROULEAU

- e-vitrine 12 = ETANCHEITE AMORTISSEMENT SPECIFIQUE METAL CAOUTCHOUC, SILICONE, LSR, POUR L'AERONAUTIQUE : CLAPETS, VALVES, SOUFFLETS, JOINTS

- e-vitrine 06 = AMORTISSEMENT DYNAMIQUE CAOUTCHOUC, SILICONE, LSR : BUTEE; AMORTISSEUR; PATIN; FIN DE COURSE; APPUI; SILENT BLOC; SUPPORT ACCOUPLEMENT; SUPPORT ANTI VIBRATOIRE

- e-vitrine 05 = ETANCHEITE SPECIFIQUE CAOUTCHOUC, SILICONE, LSR : JOINT, BAGUE D'ETANCHEITE, JOINT DE CONNECTEUR, ISOLANT

- DEVELOPPEMENT DE PIECES CAOUTCHOUC ET SILICONE AVEC MELANGES COMPOUNDS AGREES ET CERTIFIES AERONAUTIQUE

- LA VULCANISATION DES CAOUTCHOUCS ET DES SILICONES

- COMPARATIF ELASTOMERES – TPE TPV ELASTOMERES THERMO PLASTIQUES – EVC ELASTOMERES VULCANISABLES A CHAUD

- 90, 95 et 10 ANS D'EXPERIENCES POUR LE DEVELOPPEMENT DE VOS PIECES TECHNIQUES EN ELASTOMERE : CAOUTCHOUCS ; SILICONES ; LSR

- COMPOUND CAOUTCHOUC NITRILE NBR AUTO LUBRIFIE

- NITRILE NBR SPECIAL GAZ NF EN 549

- TENUE EXTREME ELASTOMERES VULCANISABLES A CHAUD & NOUVELLES VOIES OFFERTES PAR LA DISPONIBILITE DE GRADES FLUORO SILICONES LIQUIDES FSL / FLSR

- TECHNOLOGIES D'OBTENTION PIECES EN CAOUTCHOUC ET SILICONE & BI INJECTION TP + LSR AUTO ADHERENT

- CONTROLE DES PIECES EN CAOUTCHOUC & CONTROLES FONCTIONNELS EN PRODUCTION

- COEFFICIENT FROTTEMENT DES CAOUTCHOUCS

- DILATATION CAOUTCHOUC ET SILICONE LSR

- SOUS ENSEMBLES HYBRIDES : ADHERISATION CAOUTCHOUC SUR METAL (1sur2) aussi appelé "métal caoutchouc"

- SOUS ENSEMBLES HYBRIDES : ADHERISATION SILICONE LSR SUR TP ou THERMOPLASTIQUE (2sur2) aussi appelé "silicone lsr auto adhérent"

- CAOUTCHOUC SYNTETIQUE ELASTOMERE VULCANISABLE A CHAUD DE SILICONE LSR

- CAOUTCHOUC SYNTHETIQUES ELASTOMERES VULCANISABLES A CHAUD

- RECYCLABILITE ou RECYCLAGE DES CAOUTCHOUCS ( ELASTOMERES VULCANISABLES A CHAUD; SILICONES & SILICONES LSR)

- STOCKAGE DES PIECES SILICONE ET CAOUTCHOUC

- DECHIREMENT SILICONE ET CAOUTCHOUCS

- CONDITIONS DE MONTAGE DES PIECES EN CAOUTCHOUC (DEFORMATION, ENVIRONNEMENT ...)

- MODULE d' YOUNG CAOUTCHOUC

- LA RESILIENCE DES COUTCHOUCS

- TANGENTE DELTA DES CAOUTCHOUCS (TAN DELTA)

- RESISTANCE A LA TRACTION ET ALLONGEMENT A LA RUPTURE DES CAOUTCHOUCS

- LA DEFORMATION REMANENTE A LA COMPRESSION (DRC ou COMPRESSION SET) DES CAOUTCHOUC

- TOUT SAVOIR SUR LA DURETE DU CAOUTCHOUC / DES ELASTOMERES

- A VOIR SUR PHARMAPACK 2012 - Paris

- CUSTOM LSR COLORS

- POST VULCANISATION DES CAOUTCHOUCS

- AUTOLUBRIFICATION DES SILICONES DES LSR ET DES CAOUTCHOUC

- 7 èmes journées techniques

- 6èmes journées techniques